La solida tradizione nei campi della progettazione, della costruzione e dello sviluppo di tecnologie avanzate ha reso l’industria aerospaziale uno dei comparti più virtuosi della nostra economia. Insieme a Michele Poggipolini, CEO di Poggipolini S.p.A., abbiamo focalizzato l’attenzione su alcune delle innovazioni Made in Italy del settore.

L’espressione “industria aerospaziale” si riferisce a un ampio ventaglio di attività che comprende la progettazione, la produzione, la commercializzazione e la manutenzione di tecnologie e soluzioni per l’aeronautica, la difesa e l’esplorazione spaziale. In Italia, questo settore è caratterizzato da una storia lunga e affascinante, scandita da traguardi importanti a partire dal lancio del primo satellite con tecnologia nazionale nel 1964 e la fondazione dell’Agenzia Spaziale Italiana nel 1988.

La crescente capacità di innovazione tecnologica, sostenuta anche dalla presenza di imprese nazionali in tutte le fasi della filiera, insieme allo spiccato interesse per l’esplorazione dello Spazio, ha spinto il Bel Paese a divenire partner strategico in programmi di calibro europeo e mondiale. Tra i più celebri, ricordiamo Galileo per la navigazione satellitare e Copernicus per l’osservazione della Terra a cui si aggiungono progetti come Sustainable Aviation per rendere più green il futuro di questa industria.

Una panoramica sul mercato italiano dell’aerospazio

Nel 2023, l’industria aerospaziale ha generato un fatturato di oltre 18 miliardi di euro e impiegato più di 50.000 professionisti a livello nazionale. Si tratta quindi di un comparto importante che, come evidenziato da un’indagine del Cluster Tecnologico Nazionale Aerospazio (CTNA), è costituito sia da piccole e medie imprese (80%) sia da prime contractor come Leonardo, Avio Aero, Telespazio e Thales-Alenia Space Italia.

Ulteriori dati sull’ambito provengono da uno studio realizzato dall’Osservatorio Space Economy del Politecnico di Milano in collaborazione con il CTNA su un campione di 125 imprese della filiera. È interessante notare che solo il 10% di queste realtà opera esclusivamente nel settore spaziale mentre la maggior parte è impegnata anche sul fronte aviazione (46%), industria metalmeccanica (44%), ICT ed elettronica (41%) e automotive (34%).

Poggipolini: quando l’innovazione prende forma dai più piccoli componenti

In questo contesto, hanno preso forma realtà come Poggipolini S.p.A., impresa fondata da Calisto Poggipolini che inaugurò la sua officina meccanica a Bologna nel 1950.

Gli esordi: dal motorsport all’aeronautica

Nei primi anni Settanta, questa azienda ha iniziato a distinguersi attraverso la produzione di fissaggi in titanio per automobili e moto da corsa, un materiale quasi sconosciuto e impiegato principalmente nel settore nautico. Come ben noto, il motorsport è da sempre uno dei settori industriali più vitali del territorio bolognese. Infatti, insieme a Ducati, uno dei primi clienti di Poggipolini è stato Ferrari, realtà con cui è stata instaurata una partnership per la Formula 1 ancora oggi in vigore dagli anni Ottanta. Ed è stata proprio la possibilità di operare in questo segmento di mercato che ha proiettato l’azienda verso una continua innovazione nel campo sia della bulloneria, con applicazioni in titanio e altre leghe super speciali, sia delle lavorazioni meccaniche per componenti ad altissima precisione.

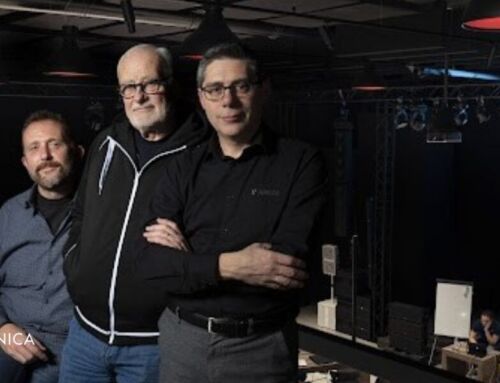

Michele Poggipolini – CEO di Poggipolini S.p.A.

L’ingresso di Poggipolini nell’industria aeronautica è avvenuto nel 1996 con AgustaWestland, oggi Leonardo Helicopters, come primo cliente per cui realizzare una proposta innovativa sul sistema dei fissaggi. “Nel 2010, abbiamo deciso di spostare la nostra strategia totalmente sull’Aerospace & Defense – racconta Michele Poggipolini, CEO dell’azienda e nipote del suo fondatore. Quell’anno, infatti, i cambiamenti innescati dalla modifica dei regolamenti della Formula 1 hanno causato una perdita del 60% del nostro fatturato in meno di 12 mesi. Tuttavia, trasferendo le nostre competenze, come la capacità di consegnare un prodotto high tech in 24 ore, abbiamo trasformato una situazione drammatica in una grande opportunità”. Una sfida che ha permesso a Poggipolini di potenziare tutte le fasi della realizzazione di un prodotto finito: dalla progettazione al design, dalla forgiatura alla lavorazione meccanica fino ai processi speciali come i trattamenti termici e la galvanica.

Oltre la “factory of the future” di Bologna

Portare il mindset della Formula 1 in un settore molto lontano da essa ha permesso a questa azienda di crescere, ottenendo anche certificazioni importanti, e ampliare il proprio portafoglio di clienti nel mercato dell’aeronautica dominato da pochissimi player principalmente americani. “Nel 2022, abbiamo rilevato la nostra prima azienda, Aviomec, una storica fornitrice di Leonardo Helicopters in provincia di Varese – prosegue Michele Poggipolini. Nel 2023, invece, abbiamo acquisito un competitor in America e dal 2024 siamo presenti anche a Houston, in Texas, con Houston Precision Fasteners”. Due azioni strategiche che hanno permesso a Poggipolini di perseguire due strade. Da un lato, puntare all’integrazione verticale di meccanica per le trasmissioni negli elicotteri. Dall’altro, trasferire le nostre automazioni e innovazioni di processo nel mercato più importante, operando direttamente con le realtà del settore più rilevanti al mondo.

Le principali innovazioni tecnologiche di Poggipolini

Nel corso degli anni, Poggipolini ha realizzato linee brevettate per automatizzare al massimo i processi, mantenendo al contempo flessibilità sul prodotto per quanto concerne sia la parte di fissaggi e bulloneria sia quella di meccanica critica legata a motori e trasmissioni per elicotteri.

A livello di innovazioni di processo, l’azienda ha progettato e brevettato una rivoluzionaria linea di produzione di fissaggi in titanio destinati all’industria aeronautica. Si tratta della High Speed Hot Forging ovvero un processo di forgiatura a caldo in alta velocità che consente di passare dalla produzione di 1 a 100 viti al minuto. Il tutto mantenendo una certa flessibilità sul tipo di bullone da produrre per incontrare le esigenze del cliente e fornirgli questi componenti in tempi più rapidi e in maniera competitiva. Una linea integrata che vedrà la sua scalabilità sia nella “fabbrica del futuro” di Bologna sia in quella di Huston.

Tra le innovazioni di prodotto, invece, spicca Sens-In, un progetto che ha dato vita a una vera e propria start-up. “Grazie all’integrazione della sensoristica avanzata, abbiamo trasformato i nostri bulloni in device IoT ovvero dei cosiddetti Internet of Fasteners. Questi dispositivi offrono un grande vantaggio per i nostri clienti perché sono capaci di comunicare in tempo reale informazioni, ad esempio relative alla meccanica o alla termica, riferite a un sistema molto critico come un motore o una trasmissione” – spiega Michele Poggipolini. Un prodotto high tech che questa azienda, il cui fatturato nell’ambito Aerospace & Defense costituisce l’80% del totale, ha introdotto anche nei mercati degli impianti eolici e petroliferi.